溶融亜鉛めっきとは

溶融亜鉛めっきは、高温で溶かした亜鉛に鋼材を浸漬し、表面に亜鉛皮膜を形成する技術です。亜鉛めっきを施した鋼材は、他の表面処理方法では得られない高い防食効果があり、錆びや腐食を防ぎます。

溶融亜鉛めっき皮膜には、「保護皮膜作用」と「犠牲防食作用」という大きな特徴があります。

-

保護皮膜作用

亜鉛めっきの表面に形成される亜鉛の酸化被膜が空気や水を通しにくい性質を持っている為、鉄を遮断する役割を果たし、さびの発生を生じにくくする作用です。

-

犠牲防食作用

亜鉛皮膜にキズが発生し、母材の鉄が露出したとしても、欠損部周辺の亜鉛が「鉄より先に溶け出して」電気化学的に保護する為、鉄を腐食させない作用です。

溶融亜鉛めっきの必要性

地球上の金属で最も広範囲に使用されているものに鉄鋼があります。鉄鋼は加工性が良く、建物、自動車、船舶、橋梁、道路等に提供されています。

ところが、残念ながら鉄鋼は腐食(錆び)に大変弱いため塗装やめっき等の表面処理を施さなくてはなりません。

その数ある表面処理のなかでも溶融亜鉛めっきは、亜鉛によって鉄鋼の表面に皮膜(素地表面に亜鉛ー鉄の合金層)をつくる事によって錆びから鉄鋼を守ります。

鉄鋼に対する最も優れた防錆方法として評価され必要とされています。

メリット

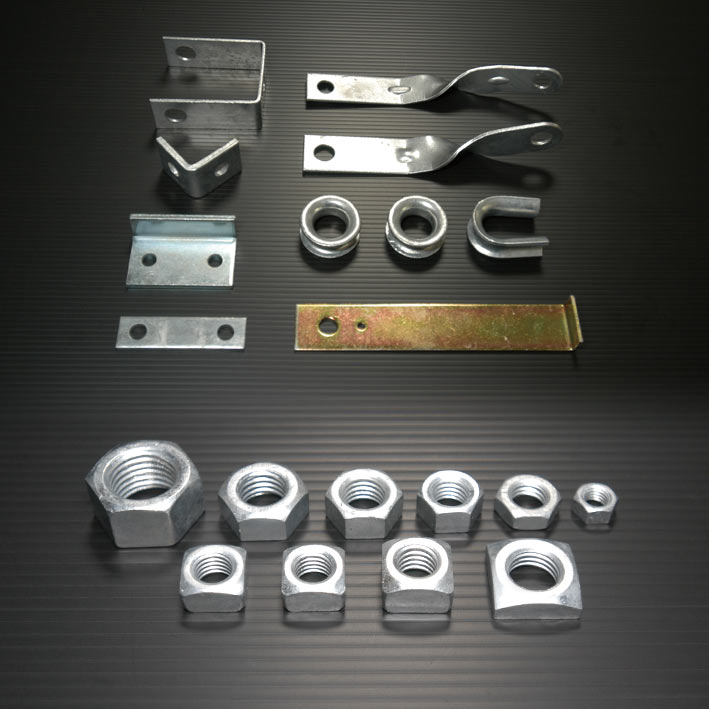

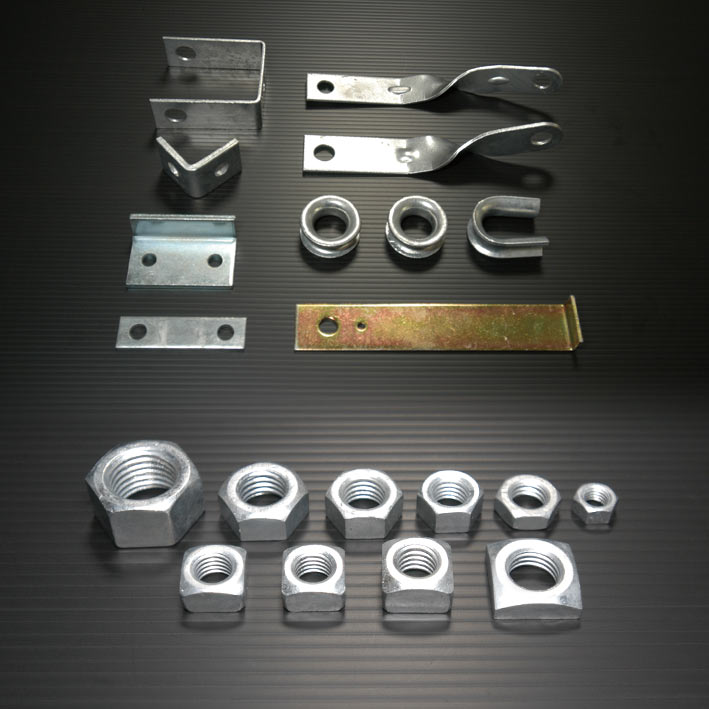

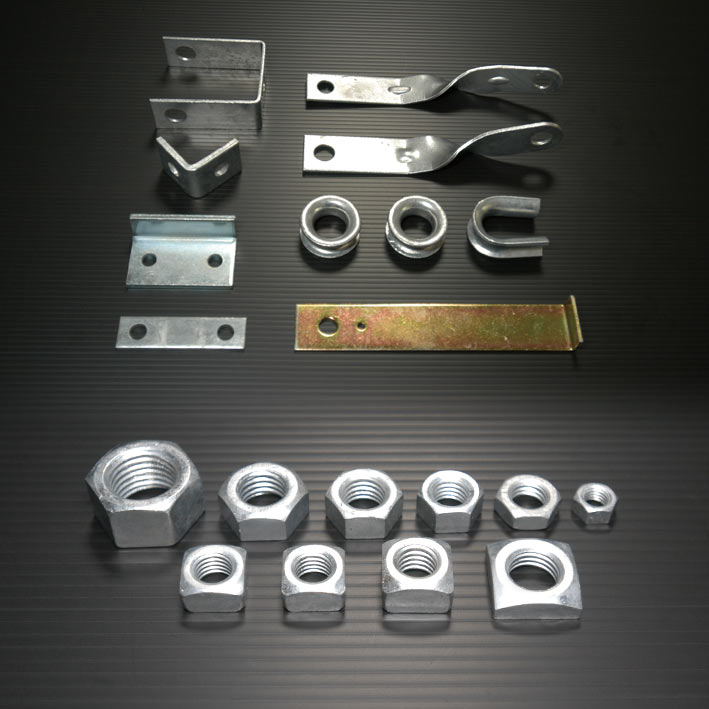

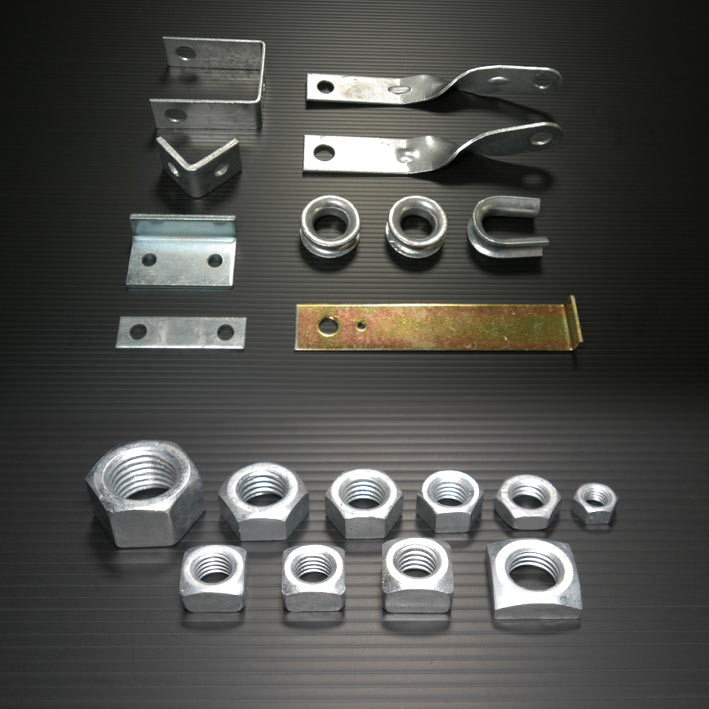

鉄塔

架線金物

使用されるボルト/ナット等にも施されています。

橋梁

各種の橋梁が保護されています。

道路

ガードレール/標識/防音壁/証明柱等。

土木

鉄筋コンクリート等の基礎工事等。

その他

ビニールハウス関連や大型建造物等。

溶融亜鉛めっき作業工程

FAQよくあるご質問

-

付着量の計算方法

溶融亜鉛めっきの付着量は

亜鉛付着量(g/㎡) = 膜厚(μ) × 7.14(亜鉛の比重)

で求められます。ex) 50μの膜厚がある場合

50μ × 7.14 = 357g/㎡の付着量がある事になります。よく、HDZ35 HDZ45等の表示がありますが

HDZ **

H … DZ溶融亜鉛めっき(Hot Dip Galvanizing)の略

** … 数字は亜鉛付着量(35なら350g/㎡ 45なら450g/㎡)

の意味であり、JIS-H8641-2種の規格の準じています。 -

ボルト・ナットの付着量

ボルトやナットは、余分な亜鉛を切ってネジ部分を出すために 一般には通常部分よりも亜鉛付着量は少なくなる傾向があります。

M8~M10 : 250~350g/㎡

M12~M20 : 300~400g/㎡

M22以上 : 350~450g/㎡

を参考にして下さい。尚、ボルト・ナット双方にめっきしますと嵌合しませんので、ナット側に +0.4~0.8mmのオーバータップを施します。

-

めっき後の白サビについて

めっき後の製品に付着している白墨の粉を通称「白サビ」といいますが、亜鉛酸化物の事です。亜鉛のめっき層が乾燥しにくい状態の時に発生しますが、めっき表面には保護性皮膜が形成されているので、耐食性には影響はありません。

防止策としては、極力雨・露にさらさないことや、風とおしの良い場所に保管し、運搬時にも、同様に気をつける事です。 (めっきの温度管理が悪かったり、仕上げ工程で冷却しすぎると、製品の温度が低くなります。冷却水が乾燥せず、表面に残ってしまいます。これも白サビの発生の原因となります。)

団地工場PR

私達は、亜鉛めっき付けが困難とされる極小物を専門としめっき付けを行わしていただいております。

生産重量は、月1,000トン程度。JISやISOの認証工場として規格に基づいた品質基準にて高品質の品物をお客様へ提供させて頂いております。真に必要とされる企業を目指し日々作業改善や新たな挑戦に力を注いでいます。小物のめっきでお困りの方や他社様でお断りされた品物等がございましたら是非、一度弊社へお問い合わせください。

お客様との新たな出会いを楽しみにいたしております。それでは、ここで少し弊社の各作業ラインを簡単にご説明させて頂きます。

手仕上 鉄釜

このラインでは、遠心分離機による亜鉛切作業と人の手による亜鉛切作業を行います。

大・小、様々なナットやボルトを遠心分離器により余分な亜鉛を除去しネジを出します。

ネジが出にくい品物なども綺麗にネジを出すことが可能です。ボルトサイズは、M8~処理する事が出来ます。又、手仕上げによる亜鉛切作業は、遠心分離機にて処理が出来ない品物に適用します。様々な方法、知恵や技や経験を駆使し綺麗なめっきを仕上げていきます。その作業姿は、まさしく職人!職人魂がここにあります。品物同士がくっつく為処理が困難とされる座金などの品物も独自の技術にて加工する事が出来ます。

ロボット セラミック炉・鉄釜

ロボットラインでは、主に人作業で行うと負担がかかる大きいサイズのボルトやナットなどのめっき付けを行っております。ラインを稼働させるのに必要な人数が手上げ釜と比べると3分の1程度の人数で稼働させる事が出来、尚且つめっき浴側に作業員がいかない為安全に作業が行え、夏場の過酷な環境でも安定した生産能力を維持する事が出来ます。

又、膜厚管理もタイマー機能等のシステムを使用する事により平均膜厚を維持する事が可能です。